Технологическая линия производства творога

Окончание сквашивания и готовность сгустка определяют по его кислотности (для жирного и полужирного творога должна быть 58 - 60°Т, для нежирного - 66 - 70°Т) и визуально - сгусток должен быть плотным, давать ровные гладкие края на изломе с выделением прозрачной зеленоватой сыворотки. Сквашивание при кислотном методе продолжается 6 - 8 ч, сычужно-кислотном – 4 - 6 ч, с использованием активной кислотообразующей закваски – 3 - 4 ч.

Чтобы ускорить выделение сыворотки, готовый сгусток разрезают специальными проволочными ножами на кубики с размером граней 2 см. При кислотном методе разрезанный сгусток подогревают до 36 - 38°С для интенсификации выделения сыворотки и выдерживают 15 - 20 мин, после чего ее удаляют. При сычужно-кислотном - разрезанный сгусток без подогрева оставляют в покое на 40 - 60 мин для интенсивного выделения сыворотки.

Для дальнейшего отделения сыворотки сгусток подвергают самопрессованию и прессованию. Для этого его разливают в бязевые или лавсановые мешки по 7 - 9 кг (на 70 % вместимости мешка), их завязывают и помещают несколькими рядами в пресс-тележку 7. Под воздействием собственной массы из сгустка выделяется сыворотка. Самопрессование происходит в цехе при температуре не выше 16°С и продолжается не менее 1ч. Окончание самопрессования определяется визуально по поверхности сгустка, которая теряет блеск и становится матовой. Затем творог под давлением прессуют до готовности. В процессе прессования мешочки с творогом несколько раз встряхивают и перекладывают. Во избежание повышения кислотности прессование необходимо проводить в помещениях с температурой воздуха 3 - 6°С, а по его окончании немедленно направлять творог на охлаждение до температуры не выше 8°С с использованием охладителей различных конструкций; наиболее совершенным из них является двухцилиндровый охладитель 8.

Готовый продукт фасуют на машинах 9 в мелкую и крупную тару. Творог фасуют в картонные ящики с вкладышами из пергамента, полиэтиленовой пленки. В мелкую упаковку творог фасуют в виде брусков массой 0,25; 0,5 и 1 кг, завернутых в пергамент или целлофан, а также в картонные коробочки, пакеты, стаканы из различных полимерных материалов.

Творог хранят до реализации не более 36 ч при температуре камеры не выше 8°С и влажности 80 - 85 %.

Творогоизготовители с прессующей ванной используют для выработки всех видов творога, при этом трудоемкий процесс прессования творога в мешочках исключается. Творогоизготовитель состоит из двух двустенных ванн вместимостью 2000 л с краном для спуска сыворотки и люком для выгрузки творога. Над ваннами закреплены прессующие ванны с перфорированными стенками, на которые натягивают фильтрующую ткань. Прессующая ванна при помощи гидравлического привода может подниматься вверх или опускаться вниз почти до дна ванны для сквашивания.

Готовый творог направляется на фасование и затем в холодильную камеру для доохлаждения.

С целью резервирования творога в весенний и летний периоды года его замораживают. Качество размороженного творога зависит от метода замораживания, который может быть медленный и быстрый. Замораживают творог в фасованном виде - блоками по 7 - 10 кг и брикетами по 0,5 кг при температуре от -25 до -30°С в термоизолированных морозильных камерах непрерывного действия до температуры в центре блока -18°С и -25°С в течение 1,5 - 3,0 ч. Замороженные блоки укладывают в картонные ящики и хранят при этих же температурах в течение соответственно 8 и 12 мес. Размораживание творога проводят при температуре не выше 20°С в течение 12 ч.

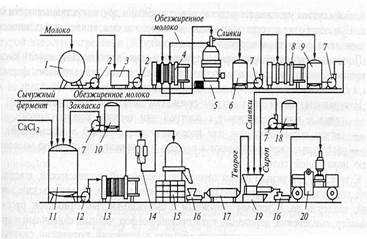

Машинно-аппаратурная схема линии производства творога раздельным способом представлена на рисунке 2.

Устройство и принцип действия линии. При этом способе производства молоко, предназначенное для выработки творога, из емкости 1 насосом 2 подается в уравнительный бачок 3, а из него - насосом 2 в секцию рекуперации пластинчатой пастеризационно-охладительной установки 4 для подогревания до 40 - 45°С. Подогретое молоко поступает в сепаратор-сливкоотделитель 5, в котором разделяется на обезжиренное молоко и сливки с массовой долей жира не менее 50 - 55%. Полученные сливки подают сначала в промежуточную емкость 6, а затем насосом 7 в пластинчатую пастеризационно-охладительную установку 8, где они пастеризуются при температуре 85 - 90°С с выдержкой 15 - 20 с, охлаждаются до 2 - 4°С и направляются в двустенную емкость 9 на временное хранение до смешения с творогом.

Рисунок 2 - Машинно-аппаратурная схема линии производства творога раздельным способом с использованием сепаратора-творогоотделителя

Обезжиренное молоко из сепаратора поступает в пластинчатую пастеризационно-охладительную установку 4, где сначала пастеризуется при температуре 78°С с выдержкой 15 - 20 с, а затем охлаждается до 30 - 34°С и направляется в резервуар 11 для сквашивания, снабженный специальной мешалкой. Закваска, приготовленная в заквасочнике 10, насосом 7 подается в резервуар 11 для заквашивания. Сюда же подаются хлорид кальция и фермент, смесь тщательно перемешивают и оставляют для сквашивания до кислотности сгустка 90 - 116°Т, а если используется ускоренный способ сквашивания молока, то 85 - 90°Т. При сепарировании сгустка с меньшей кислотностью сопла сепаратора могут засориться.

Новое на сайте:

Цель, объект и методика проведения исследований

Целью данной курсовой работы является изучить динамику изменения показателей качества двух видов растительных масел при хранении в течение 30 дней при температуре хранения 18-20°С. Объектами исследования являются соевое и горчичное масла. Оба масла изготовлены по техническим условиям Маркировка мас ...

Технологическая часть

Карпаччо - Кусок говядины положить на 1 час в морозилку. Взять 4 больших плоских тарелки и налить на каждую по 1 ст. л. оливкового масла. Нарезать мясо на очень тонкие куски. Разложить мясо по тарелкам и сбрызнуть оставшимся оливковым маслом. Вымыть грибы, тонко нарезать и положить на мясо. Пармеза ...

Данные для материальных расчетов

Сырьем служит: Творог жирностью 18% Сливочное масло 83% Сахар 17% Аскорбиновой кислоты 0,06%. Приготовить 400 кг детских сырков с аскорбиновой кислотой, содержащих 23% жира. Вес сырка – 40г , 1 сырок содержит 25 мг витамина С (ј часть суточной потребности) ...

Категории

- Главная

- Пища, приготовленная самой природой

- Технология производства пива

- Тепловая обработка пищевых продуктов

- Технология приготовления блюд

- Молоко и кисломолочные продукты

- Шоколад - гормон счастья

- Материалы